整合上下游,开发到生产,自给自足.希华在光蚀刻制程技术上的创新与突破,结合台湾唯一拥有上游长晶技术,整合上下游资源的能力,使音叉型晶体从开发到生产自己自足,不需外求,更加提升希华音叉晶体的竞争优势。主要生产尺寸,从 3.2 x 1.5 mm到小型化 2.0 x 1.2 mm & 1.6 x 1.0 mm 皆可量产。

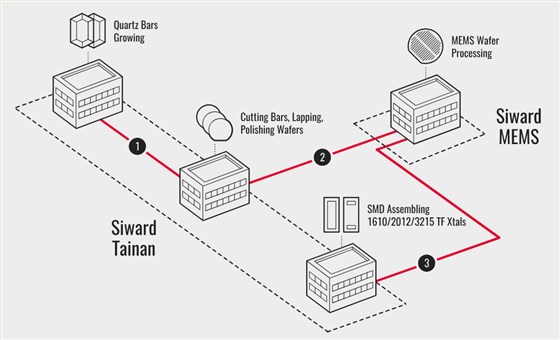

流程分工图

音叉晶体生产流程,从南科的晶棒生产、 切割、 研磨成wafer原材,配合光蚀刻制程生产技术, 制作成音叉型晶体 wafer,最后于南科专线生产,产能自己自足不需外求,不仅确保高品质水晶晶棒之供应,也能充分掌握产能及交货期。各种尺寸与设计能力

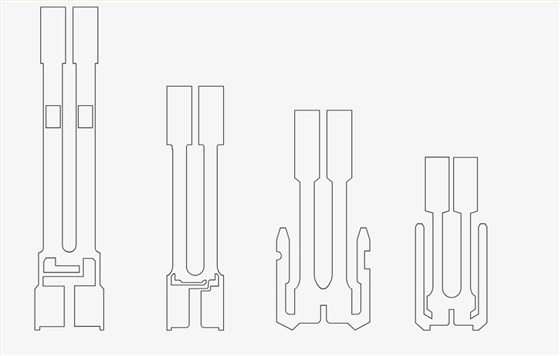

从大尺寸3.2 x 1.5晶振到小尺寸2.0 x 1.2晶振 & 1.6 x 1.0晶振皆可量产,具备晶片设计能力,因应各种不同领域应用与客户需求。设立专线

于台南有专属音叉型晶体生产高度自动化工厂,设立专线以确保产品品质,达到最高要求。

音叉晶片能力

技术层次

高精度产品的微机电技术,最重要的是产品尺寸精细度要求。利用微机电技术都能掌握至2um以内,比起传统加工方式更为稳定,良率也较高。创新性

音叉产品是一种非常讲求尺寸精度的产品,故在生产过程中如何控制产品尺寸非常重要的课题,目前市场上的产品还并不多,毕竟小型化技术是相当困难。希华采用最先进光蚀刻制程技术,使小型化产品能有更稳定的生产条件,不但缩短了生产时间,并大大提升了电性能力,在生产的良率上以及客户的信赖性上,都有非常大的突破。

可行性与商业性

市面上的音叉型石英晶振种类繁多,需求最大量的产品外观为3.2 x 1.5 mm,但对应市场上2.0 x 1.2 mm & 1.6 x 1.0 mm正崛起的情况之下,在产能提升状态下首当其冲的就是成本问题,希华有着领先的光蚀刻制程技术,能快速对应不同尺寸产品因应各种需求。加上良率的提升,以最低成本作出最大产能,不仅仅能在市场上占有一席之地,还具有非常大的竞争力。

NDK晶振,贴片晶振,NX2520SA晶体

NDK晶振,贴片晶振,NX2520SA晶体 KDS晶振,贴片晶振,DST310S晶振

KDS晶振,贴片晶振,DST310S晶振 KDS晶振,贴片晶振,DST1610AL晶振

KDS晶振,贴片晶振,DST1610AL晶振 KDS晶振,石英晶振,AT-49晶振

KDS晶振,石英晶振,AT-49晶振