TXC晶振公司小型化高稳定烤箱式OCXO的研制之路

多年来因为尺寸封装上难以突破,OCXO晶振的发展一直处于瓶颈当中,尽量OCXO的稳定性,可输出LVDS,LV-PECL等差分信号,但始终没有被生产厂家们广泛的使用。因此不少国内和国外的晶体制造商,都在加紧研发小型化恒温晶体振荡器,其中烤箱式的OCXO是比较受关注的,TXC晶振公司是台湾知名的频率元件制造商,小型OCXO晶振设计开发目前是TXC晶振公司的重要项目。TXC公司现在成功研发的两款小体积烤箱式恒温晶振分别是OE晶振和OG晶振。

本文报道了基于模拟振荡电路结合使用热敏电阻和相关分立电器的传统温度传感电路,开发了尺寸为9.7mmx7.5mm的高稳定性小型化烤箱控制晶体振荡器(OCXO)组件。实施有限元法(FEM)以优化炉结构的炉子稳定性。因此,在-40至85°C的环境温度范围内,低于±1°C的高度稳定的烤箱性能进行了数值分析和实验证明。因此,该结果意味着使用AT切割晶体,小型化OCXO的频率稳定性可以达到小于±20ppb。

在过去几年中,小型蜂窝解决方案通过部署为独立网络或与传统宏蜂窝集成,展示了其实现更高无线电密度和容量的能力。此外,通过使用包括室内和室外应用的小型蜂窝技术,将大大扩展下一代4G-LTE电信的覆盖范围。然而,对于小型电池应用,由于使用具有成本有效解决方案的单个小型封装的特殊要求,物理尺寸是影响小型电池设计选择频率控制部件的关键因素。因此,开发小型化的Oven Controlled Crystal Reprinted Oscillator(OCXO)以满足严格的系统要求,已经引起了很多关注。2012年,TXC晶振公司使用AT切割晶体作为温度传感器,开发了数字信号处理-椭圆OCXO振荡器(DSP-OCXO)的开发,显示频率可以达到±20。

图1.9.7mmx7.5mm小型化OCXO的照片

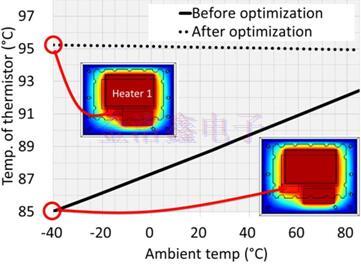

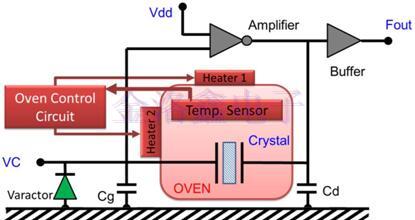

图2.小型化OCXO的功能框图,热敏电阻用作温度传感器

ppb在-40到85°C的环境温度范围内[1]。然而,这种数字烤箱控制电路仍然受到温度稳定性的小波动的影响[2]。为了解决这个问题,我们提出了一种尺寸为9.7mmx7.5mm的高稳定性小型化OCXO,它基于模拟振荡电路与传统的使用热敏电阻的温度传感电路相结合,如图中OCXO晶振的真实外观所示。1.小型化OCXO的功能框图如图2所示。使用热敏电阻作为温度传感器的传统温度传感电路用于温度控制电路。为了优化烤箱结构,采用了有限元法(FEM)的热分析模拟[3]。因此,从-40℃到85℃的低于±1℃变化的高度稳定的烘箱性能在数值上和实验上都得到证实。

传热模型:

OCXO恒温晶振能够在很宽的工作温度范围内实现极高的频率稳定性[4]。这可以通过将晶体放置在具有恒温控制的加热器元件的隔热炉结构中来实现。为了在运行过程中对OCXO的烤箱结构进行建模,进行了时间依赖过程的树维模拟。在模拟中,OCXO中传热模拟的控制机制只考虑了传导效应。因此,一般热传导方程可以从热力学第一定律推导出来,如下所示:

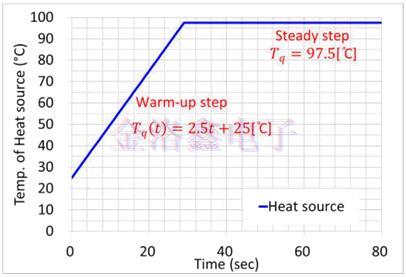

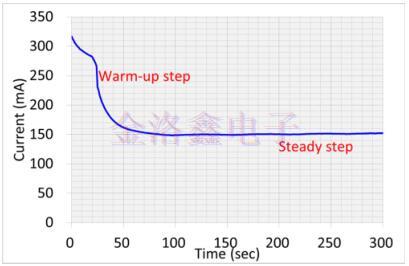

图3.恒温控制加热器的热源定义为时间的函数,包括预热和稳定步骤

其中[kg/]表示密度,[J/(kgK)]表示热量恒定压力下的容量。傅里叶传导定律给出:

其中k[W/(mK)]是导热系数。应该注意的是,通过在空气的数值域中将速度设定为零来忽略对流效应。恒温控制加热器的热源被定义为时间的函数,如图3所示。热源温度为25°C,加热过程包括加热速率为2.5°C/s的预热步骤和保持温度为97.5°C的稳定步骤。采用对流热通量边界条件来表示不锈钢cver的外墙,向环境空气呼出:

其中n表示壁的法线,是传热系数,表示环境空气的温度。在本文中,工作温度范围为-40至85°C。PCB中的coppr迹线(大约几微米)的厚度远远高于其他组件。

|

|

|

表I. |

材料和物理性质 |

|

||

|

|

|

|

数值模拟。 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

材料 |

Desty |

导热系数 |

热容量 |

|

|

|

|

[kg/] |

[W/(mK)] |

[J/(kgK)] |

|

|

|

|

|

|

|

|

|

|

|

|

|

Air |

1200 |

0.0257 |

1003.5 |

|

|

|

|

PCB |

1900 |

0.3 |

1369 |

|

|

|

|

Cramic |

3850 |

31 |

840 |

|

|

|

|

Coppe |

8700 |

400 |

385 |

|

|

|

|

不锈钢 |

7837 |

16.9 |

486 |

|

|

|

Reprinted |

|

|

|||

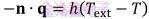

图4.使用双加热器结构的OCXO的示意图

(大约几毫米)的设备。结果,由于需要更精细的网格,这种多尺度问题可能导致更长的计算时间。为此,通过将铜迹线设置为边界,在数值模型中实现高导电层。应该提到的是,该假设仍满足(1)中的传热配方。数值模拟中使用的材料和物理特性如表1所示,包括环境空气,印刷电路板(PCB),晶振和加热器封装的陶瓷,PCB中嵌入的走线的铜,以及不锈钢。封面。

加工结构的设计:

为了优化炉化结构,基于有限元模拟的热分析用于研究炉的稳定性。首先,我们优化热敏电阻的物理位置,并显示热敏电阻和加热器之间相对位置对烤箱控制电路的影响。其次,提出了一种双加热器结构来提高烤箱的稳定性。拟议的OCXO的图示如图4所示,包括两个加热器(加热器1和加热器2),三个PCB层,一个热敏电阻和一个TCXO。无源元件,如芯片电阻和电容被忽略了。

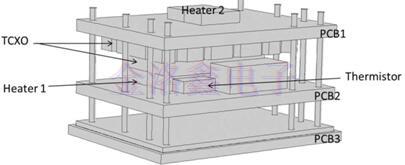

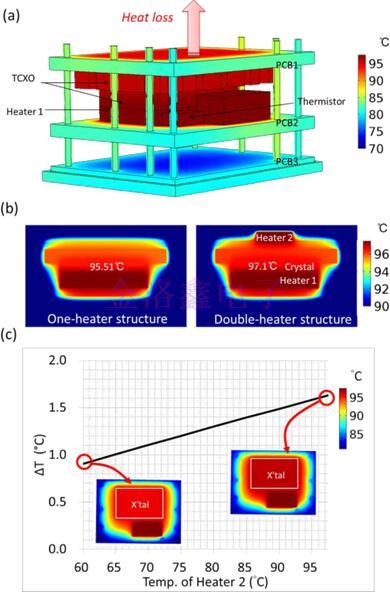

图5.分析热敏电阻的物理位置以优化烤箱结构。仿真结果表明,在-40至85℃的环境温度下,热敏电阻的温度变化小于0.3°C。插图分别表示在优化之前和之后环境温度为-40℃时的温度分布。

图6.(a)拟议的OCXO的热分布

当环境温度为85°C时,会出现模拟结果。可利用加热器结构来改善炉的稳定性。(b)单加热器和双加热器结构之间的晶体温度的变化。(c)使用双加热器结构的温度增量(T)与单加热器结构相比较。

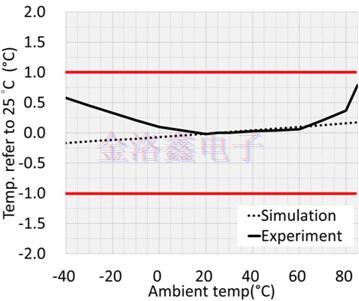

图7.通过模拟和实验获得的在-40至85℃范围内的环境温度下25℃的晶体的温度稳定性。

这里模拟。当热敏电阻用作温度传感器时,精确的温度检测对于烤箱控制电路的反馈回路至关重要。例如,当热敏电阻没有完全接触加热器时,如图5中的插图所示,当加热器的热源设定在97.5°C而环境温度为-40°时,热敏电阻的温度仅为85°CC。结果,在-40至85℃的环境温度下获得了超过8℃的热敏电阻变化(图5中的实线所示)。这种大的变化表明,由于热敏电阻的温度远低于从烤箱控制电路的反馈回路设定的参考温度,因此晶体的过热可能会出现低环境温度条件。换句话说,这个结果意味着应仔细研究石英晶振和温度传感器之间的物理距离,以确定最合适的位置。为此,我们参数化地分析了热敏电阻的物理位置。我们发现当热敏电阻与加热器1完全接触时,如图4(虚线)所示,可以实现温度变化小于0.3°C的温度变化。接下来,附加加热器(加热器2)的效果研究了烤箱结构的热效率。可以看出,当加热器2被移除时,从加热器1到PCB1的巨大热量损失可以被发现,如通过图6(a)中的模拟获得的热分布所示。

如图所示。在图6(b)中,给出了一个加热器和双加热器结构之间的晶体温度的比较。当加热器2提供额外的热源时,加热器中的热分布更均匀,其中加热器1和加热器2的稳定步骤中的温度设定为97.5℃,而环境温度为85℃。为了量化使用双加热器结构的改进,研究了通过改变加热器2的温度同时保持加热器1在97.5℃的参数分析。图6(c)中的结果显示了与单加热器结构相比使用双加热器结构的温度增量(ΔT),当加热器2设定在97.5℃时,其中超过1.6℃得到改善。因此,考虑到双加热器结构,如图7中的模拟结果所示,成功地实现了小于±0.1℃的晶体的炉内稳定性,而外部环境温度在-40℃至85℃之间。

实验结果:

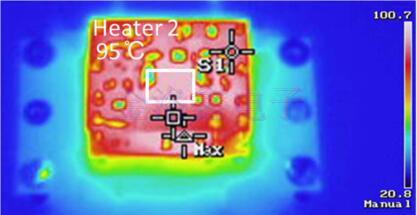

通过分析与加热器相关的热敏电阻的物理位置对烘箱结构进行参数优化,并考虑设备中使用的双加热器概念,下一步是实现小型化OCXO晶振。如图7所示,获得了通过实验测量的小于±1℃的烘箱稳定性。应该注意的是,使用ACcut坯料作为温度传感器测量晶体的温度,其在频率和温度之间具有很大的线性。因此,这反映出使用AT切割晶体可以使频率稳定性达到±20ppb以下。图8示出了当环境温度为25℃时相应的输出电流,其中预热步骤和稳定步进的电流分别为320mA和150mA。此外,红外热量捕获的相应热图像。

图8.环境温度为25°C时的输出电流,其中预热步骤和稳定步进电流分别为320mA和150mA。成像设备如图9所示。观察到温度加热器2的温度约为95°C。

在本文中,我们开发了一种尺寸为9.7mmx7.5mm的高稳定性小型化OCXO贴片晶振。根据FEM模拟的热分析用于优化结构化结构。已经表明,所提出的双加热器结构可以提高烤箱的稳定性。因此,实验结果显示高度稳定的烤箱性能在-40至85°C之间小于±1°C的变化,表明如果使用AT切割晶体,可以实现小于±20ppb的高频稳定性。

图9.红外热成像设备捕获的热分布,加热器2的温度约为95°C

按照目前的市场需求和动向来看,谁先掌握OCXO晶振小型化,低成本的量产方案和技术,无疑就是掌握了巨大的商机。TXC Crystal公司生产的OE和OG的封装尺寸分别是14.0*9.0mm,9.7*7.5mm等,这在业界里已经算是很小的了,但依然没能达到用户的需求,因为其他类型的振荡器,如XO,TCXO,VCXO压控晶振这些分类最小的尺寸都已达到1.6*1.2mm了,与之相比不能不说差距仍然很大。

手机版

手机版